Compucut von Polar ist ein leistungsstarkes Werkzeug, das Schneidprogramme vollautomatisch erzeugt. Die Software nimmt dem Bediener viel Arbeit ab, die er besser in die produktive Zeit an der Schneidmaschine investiert. Compucut erhält die Schneiddaten aus der Vorstufe, einer sicheren und geprüften Quelle.

Routinierte Berufsleute haben ihre Schneidmaschine schnell von einem Auftrag auf den nächsten eingestellt und ein neues Schneidprogramm geschrieben. Aber die wenigen Minuten Arbeit, die dafür aufzuwenden sind, summieren sich über eine Schicht, über Wochen und Monate gerechnet rasch zu Stunden und Tagen, die nicht produktiv genutzt werden. Das wiegt umso schwerer, als die Auflagen tendenziell sinken und die Anzahl der Aufträge, die in jeder Schicht zu verarbeiten sind, wächst. Wie Fälle aus der Praxis zeigen, können je nach Komplexität einer Druckform und der Anzahl zu schneidender Aufträge dank Compucut mehrere Stunden pro Tag oder Schicht eingespart werden.

Da ist die Jordi AG in Belp, die über ihren Shop printzessin.ch Karten, Flyer, Prospekte, Visitenkarten und viele andere Drucksachen vertreibt. Die Aufträge werden in der Prinect Signa Station zusammengestellt, zehn bis zwölf sind es an Spitzentagen. Diese Sammel- und Mischformen beinhalten viele Produkte mit unterschiedlichsten Formaten. Müssten die Programme auf der Polar N 137 manuell eingegeben werden, bedeutete das nach den Aussagen des Kunden bis zu fünfzehn Minuten Aufwand pro Form – im ungünstigsten Fall ergibt das drei Stunden am Tag. Polar Compucut senkt den Aufwand praktisch auf null. Bei der Jordi AG steht die Produktivität, der industrielle Prozess im Vordergrund. Ein an sich komplexer Vorgang wird dank Compucut einfach und fehlerfrei gestaltet.

Oder die Printex AG in Dagmersellen. Das Unternehmen hat den Bogenoffset sowie den Digitaldruck, eine Versafire CV, in die Prinect-Technologie von Heidelberg integriert. Eine Polar N 92 PRO HD ist über Compucut in die Workflow-Steuerung eingebunden. Je nach gewähltem Ausgabekanal, ob Offset- oder Digitaldruck, werden die Schneiddaten aus der Prinect Signa Station oder über das Prinect Digital Frontend der Versafire CV an die Schneidmaschine übermittelt. Für den Geschäftsführer Christoph Affentranger ist Automatisierung wichtig. Wo es sinnvoll ist, Prozesse automatisiert zu steuern, sollen sie automatisiert werden. Dadurch werden Kapazitäten frei, die er und sein Team in die Entwicklung und Herstellung exklusiver Drucksachen investieren.

Oder die Druckerei Graf AG in Murten. Abgesehen von der schnellen und sicheren Erstellung der Schneidprogramme fördert Compucut ein standardisiertes Ausschiessen der Seiten unter Berücksichtigung unterschiedlicher Falzschemas. Der Geschäftsführer David Graf schätzt an der automatischen Programmerstellung zudem, dass jede und jeder des siebenköpfigen Teams auf der Schneidmaschine arbeiten kann. Für die Flexibilität eines Unternehmens dieser Grösse sei das ein gewichtiger Vorteil.

Die Branche hat die Vorzüge von Compucut erkannt. In der Schweiz arbeiten zurzeit über vierzig Druckereien mit der Software für die automatische Programmierung. Bezogen auf die gesamte Anzahl Druckereien ist es die grösste Dichte in Europa. Und immer mehr Betriebe, kleine, mittelgrosse und grosse, entscheiden sich für einen sicheren und wirtschaftlichen Prozess und wählen für ihr neues Polar-Schneidsystem Compucut. Die Arbeit mit der Software ist auf allen Maschinen möglich, vom kleinen Modell der D-Serie bis zur hochgradig automatisierten PACE-Anlage (Polar Automation for Cutting Efficiency).

Wie Compucut funktioniert

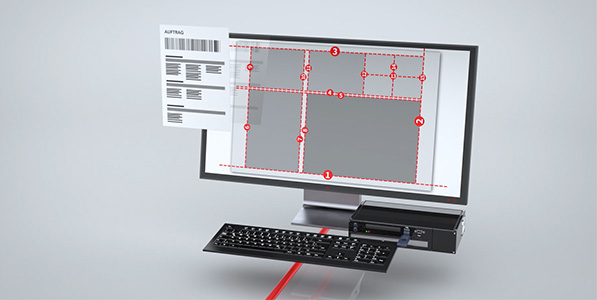

Polar Compucut übernimmt alle Schneiddaten aus einer Ausschiess-Software. Auf der Schneidmaschine muss nur noch der gewünschte Auftrag angewählt werden. Das geschieht entweder direkt am Monitor oder über das Einlesen eines Barcodes/QR-Codes. Der Code wird von der Workflow-Steuerung automatisch generiert und auf dem Auftragszettel mitgedruckt oder auf der Druckplatte des entsprechenden Bogens ausgegeben. Nachdem der Auftrag aktiviert worden ist, fährt die Maschine innerhalb von Sekundenbruchteilen selbständig auf die erste Position.

Compucut berücksichtigt stets eine optimale Schnittabfolge. Dabei liegt der Schwerpunkt auf möglichst wenigen Schneidzyklen bei einer möglichst geringen Anzahl Drehungen der Papierlagen. In der JDF-Datei mit den Schneidinformationen ist ebenso eine Bilddatei des jeweils zu schneidenden Druckbogens enthalten. Am Monitor zeigt eine Animation mit Echtbild, wie die Lagen nach jedem Schnitt zu drehen sind. Über das Echtbild lässt sich zudem leicht erkennen, inwiefern auf der Schneidmaschine der richtige Auftrag eingelesen worden ist.

Compucut und die drei Varianten

Bei der Compucut-Software unterscheidet Polar zwischen den drei Varianten Compucut GO, Compucut Control und Compucut Auto-Control.

Bei Compucut GO läuft die Software zur Berechnung der Schneidprogramme auf einem USB-Stick, eine Installation der Compucut-Software auf einem Server erübrigt sich. Der USB-Stick wird an einen Netzwerk-Rechner angeschlossen. Compucut GO erkennt in einem Hotfolder die JDF-Dateien mit den Informationen aus der Vorstufe. Die Software erstellt automatisch das Schneidprogramm mit optimierten Schnittabfolgen und übermittelt das Programm an den gewünschten Polar-Schnellschneider. Compucut GO arbeitet ausschliesslich im Automatik-Modus, die Schneidprogramme können nicht editiert werden.

Compucut Control bietet den vollen Funktionsumfang der Schneid-Software mit der Möglichkeit, das Schneidprogramm zu editieren und an die spätere Weiterverarbeitung – Falzen, Klebebinden, Drahtheften etc.– anzupassen. Die Schneidprogramme werden auf einer externen Arbeitsstation erstellt. Sie können entweder direkt an eine gewünschte Schneidmaschine übermittelt oder in einer externen Schneidprogrammverwaltung abgelegt werden. Auf die Schneidprogrammverwaltung kann jede Schneidmaschine zugreifen, die im Netzwerk integriert ist.

Compucut Auto-Control umfasst dieselben Funktionen wie Compucut Control, berechnet aber die Schneidprogramme aufgrund der Informationen aus der Vorstufe vollautomatisch. Analog zu Compucut Control können die Schneidprogramme direkt an einen Schnellschneider übermittelt oder in der externen Schneidprogrammverwaltung hinterlegt werden. Dort stehen sie wiederum jeder Schneidmaschine zur Verfügung, die im Netzwerk integriert ist.

Sicher und fehlerfrei

Compucut erhält alle Informationen, die zur Berechnung des Schneidprogramms notwendig sind, von jener Software, mit der die Seiten einer Druckform elektronisch ausgeschossen worden sind. Die Daten, auf die Compucut zurückgreift, stammen somit aus einer geprüften, sicheren und fehlerfreien Quelle. Compucut kommuniziert von Beginn weg mit der Ausschiess-Software und erkennt, wenn sich aus einer bestimmten Nutzenanordnung kein Schneidprogramm berechnen lässt. Bereits während des Ausschiessens weist Compucut auf einen möglichen Fehler hin. Der Fehler kann korrigiert werden, bevor die Auflage gedruckt ist. Das bringt ein Höchstmass an Sicherheit und Qualität in den Prozess, spart erheblich Zeit und Produktionskosten.

Alle Informationen sind in einer JDF-Datei (Job-Ticket) verpackt. Das standardisierte Datenformat ist branchenweit anerkannt. Compucut arbeitet herstellerunabhängig und kann die Daten von jeder am Markt bekannten Ausschiess-Software übernehmen.

Messerqualität aus der Cloud

Aus einer Technologiepartnerschaft zwischen der Firma Hagedorn GmbH und Polar ist IntelliKnife entstanden. Ein RFID-Chip bringt Intelligenz in die Messer von Polar-Schneidmaschinen. Jedes Messer hat seine eindeutige Indentität. Die auftragsbezogene Anzahl und die Geschwindigkeit der Schneidzyklen, die Dauer von Einrichtvorgängen und Unterbrechungen während einer Produktion sind immer bekannt. IntelliKnife weist den Bediener darauf hin, wann er ein Messer wechseln soll. Dadurch behält er stets die Kontrolle über eine konstant hohe Messerqualität. Nach jedem Schleifvorgang wird die neue Messerhöhe auf dem RFID-Chip hinterlegt. Sämtliche Informationen sind in der Cloud gespeichert. Sie können in einem Web-Browser an einem stationären Monitor oder auf einem mobilen Endgerät abgerufen werden. So wird IntelliKnife zum Führungsinstrument.

Quelle: Heidelberg Schweiz AG I 09.06.2022 I www.heidelberg.com

Autorin: Franziska Flückiger